谘詢電話

ENGLISH0755-88840386陰極銅自動包裝生產線控製係統的研製

發布時間:2020-07-30 10:48:59 |來源:網絡轉載

1引言

隨著科學的進步和科學技術的飛速發展,重要的工業原料陰極銅廣泛應用於國民經濟的各個領域,並且需求量越來越大。而陰極銅生產要經采礦、選礦、熔煉、精煉等工藝過程生產成陰極銅板,然後由人工按要求包裝成成品銅垛,人工稱重計量、噴碼標識,不僅勞動強度大,而且生產效率低、汙染嚴重,因此,陰極銅包裝已成為銅生產企業提高生產效率及降低工人勞動強度的“瓶頸",急需進行技術改造和提升,陰極銅包裝自動生產線就是在這種背景下,自主研發的,集機械、控製、液壓於一體的大型冶金自動化包裝設備。

本文根據陰極銅自動包裝生產線工藝要求和技術要求,介紹了陰極銅自動包裝生產線控製係統的設計思路,軟件、硬件設計方法。控製係統分銅板自動包裝過程控製係統和精稱計量控製係統(精稱計量、數據釆集、數據通信、噴碼貼標)。兩部分釆用硬件信號握手,實現兩部分的協調控製,完成銅板自動包裝和自動噴碼貼標的全過程控製。

本文介紹的陰極銅自動包裝生產線控製係統經過安裝、調試已在某大型銅冶煉企業實際應用,應用結果表明,該係統技術先進、設計合理、運行可靠,提升了陰極銅自動包裝的裝備水平,填補了國內大型銅板自動包裝生產裝備的空白。

2銅自動包裝生產線的工藝介紹

2.1工藝敘述

陰極銅自動包裝生產線是大型冶金自動化包裝設備,它綜合應用了機械、電子、計算機、液壓、氣動等科學技術。銅板自動包裝過程是在間歇平移運動的傳送鏈上均勻分布安裝有上料工位、在線自動配重工位、銅板整形工位、壓緊致密工位、

|

圧和T配重|-展期T壓緊出料|

a. 銅包裝自動生產工藝

I精稱|~行神—|貼標卜廂祈

b. 精稱計量生產工藝

圖1銅自動包裝生產線工藝圖

Fig.1Theproducetechnicsfigureofcopperauto-packaging

2.2工位介紹

上料工位。此工位由叉車將18片基本重量的銅板放到上料台上,上料台落下,輸送鏈平移一個工位。

自動配重工位。當銅垛平移到自動配重工位時,疊放在電子秤上的秤台自動升起,進行稱重。根據每塊銅板重量的概率統計,設計考慮采用加一減一的配重原理進行配重。如果:銅垛重量〉(2500±100)kg,機械臂自動減去一塊銅板;如果:銅垛重量V(2500±100)kg,機械臂自動加上一塊銅板,如果岀現加一減一無法滿足要求的極少情況,可以采用連續加一減一進行配重,直到將每垛銅板自動配重到(25OO±lOO)kg的要求內。

整形工位。是由安裝在輸送鏈兩側[的夾具對銅垛進行擠壓,旋轉90°再次擠壓,實現銅垛整形。

壓緊致密工位。是由壓力機對銅垛進行上下擠壓並保持一定時間,完成銅垛致密。

自動打包工位。是由自動打包機對銅垛自動捆紮井字形鋼帶。

稱重計量工位。釆用2台梅特勒一托利多(KINGBIRD係列)電子秤雙秤複用對銅垛進行精稱,一台作為主秤,另一台作為複秤,對稱量數據進行校驗,如果2台秤的數據超出了誤差範圍,進行報警提示,提醒用戶校驗電子秤。

噴碼工位。工控機向噴碼機傳送銅垛的重量數據及有關信息,進行噴碼標識。

68貼標工位。工控機根據稱重數據生成標簽,由貼標機進行在線貼標。

3控製係統硬件設計

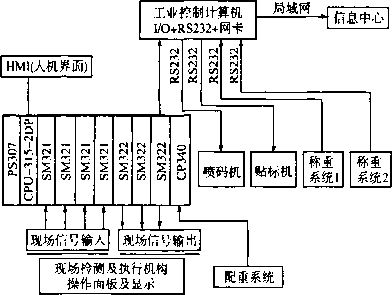

陰極銅自動包裝生產線控製係統分銅板自動包裝過程控製係統和精稱計量采集控製係統組成。銅板自動包裝過程控製係統以可編程序控製器(PLC)為核心,配以HMI(A機界麵)、檢測及執行機構,實現銅板的上料、配重、整形、致密、打包等過程控製,係統具有手動/自動切換、故障報警及指示、設備運行過程的狀態監視等功能。精稱計量釆集控製係統以工業控製計算機為核心,釆用可視化程序設計軟件VisualBasic編程,實現銅垛的精稱計量、數據釆集、數據處理、數據存儲、數據通信、報表打印,標簽生成及噴碼標識,具有容錯報警和監控功能。控製係統框圖如圖2所示。

圖2控製係統框圖

Fig.2Thecontrolsystemfigure

3.1包裝過程控製係統硬件設計

該係統以德國SIEMENS公司S7-300PLC為核心。S7-300是模塊化小型PLC,但能滿足中等性能的控製係統要求,主要具有以下特點⑶:

- 大範圍的各種功能模塊可以滿足和適應自動控製任務;

- 簡單實用的分散式結構和多界麵網絡功能;

- 控製靈活,可靠性高,方便用戶;

- CPU處理速度快,集成功能強;

- 控製任務增加時,模塊擴展方便、靈活。

陰極銅自動包裝生產線的控製信號主要有開關量輸人信號、開關量輸出信號、數字量信號等。考慮到現場工況及設備控製要求,係統選用高抗幹擾能力和高可靠性的SIEMENS公司S7-300PLC,並充分利用S7-300的資源,S7-3OOPLC配置如下;

DPS307-24V/10A電源模塊,具有輸入電壓範圍寬,抗幹擾能力強,為PLC提供24V電源;

- CPU315-2DP,128kB工作存儲器,MPI接口可以與TP-270HMI進行數據交換;

- CP340通信模塊,具有RS-232C/RS-422/RS-485通信接口,實現與梅特勒一托利多電子秤之間的數據通信;

- SM321數字量輸入模塊,16點輸入,DC24V,完成現場數字量信號的采集;

- SM322數字量輸出模塊,16點輸出,DC24V,完成現場執行設備的控製;

- TP-270HMI單元實現銅自動包裝生產線運行狀態的就地監視。

3.2精稱計量控製係統硬件設計

該控製係統釆用研華工業控製計算機為核心,采用多串口與電子秤、噴碼機、貼標機進行通信,並采用開關量模板實現PLC和工業控製計算機之間的信號交互與協調,通過局域網使數據與信息中心共享。

精稱計量控製係統包括:研華工業控製計算機(IPC610H),配以I/O板卡(PCI1761).網卡、打印機,依碼仕貼標機(2000)、依碼仕噴碼機(4020)、梅特勒一托利多KINGBIRD係列XK3130型電子秤。

4控製係統軟件設計

銅板自動包裝過程控製采用西門子STEP7的LAD編程語言,程序設計釆用結構化設計,具有良好的可讀性和可維護性。由於各工位相對獨立、並行處理,設計時將主要工位功能用子功能塊FC實現,然後再由主程序OB1進行調用。精稱計量控製係統采用可視化程序設計軟件VisualBasic編程,模塊化設計。

4.1銅板自動包裝過程控製程序設計同

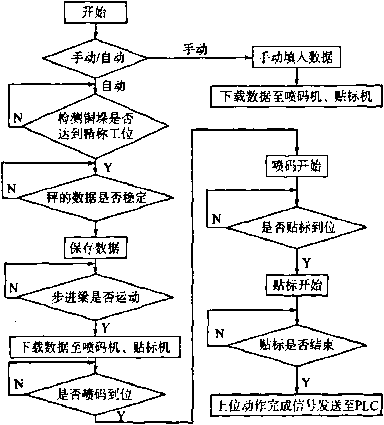

銅板自動包裝過程控製程序設計采用STEP7梯形圖語言編程,實現對上料、自動配重、整形、壓緊致密、自動打包等運行過程控製。為了保證控製係統的正常運行,係統具有故障報警、故障指示和手動/自動切換功能。控製程序流程框圖如圖3所示。

|

|

[開始| |

,1, 1配重糸動作1 |

|

|

|

|

|

1手動操作1 |

|

|

|

|

1油泵啟動1 |

|

|

|

,1, |

|

|

|

1冷卻泵啟動1 |

i整形台動作I |

|

|

|

|

|

|

1油加熱投入1 |

1鍛壓機動作| |

|

|

,I, |

,1 , |

|

|

1提示上料1 |

1打包機動作] |

|

|

「上料台動作] |

1出料1 |

|

|

圖3控製程序流程框圖 |

|

|

Fig.3 |

Theprogramflowchartofcontrolprogram |

|

4.2精稱計量控製係統程序設計

精稱計量控製係統程序設計軟件采用Mi crosoft提供的VisualBasic6.0版本來設計⑺。VisualBasic6.0是Windows操作係統環境下的程序設計語言,由於其具有設計界麵可視化、操作簡單、功能強大、數據處理速度快、與數據庫(SQL)連接方便、在線幫助等特點,使用戶能方便操作和使用。適用於小型數據采集、數據處理、數據通信、可視化監控程序設計,具有編程簡單、開發周期短等特點,完全滿足本控製係統的軟件設計要求。精稱係統程序流程圖如圖4所示

圖4精稱係統程序流程圖

Fig.4Theprogramflowchartofindustrialcontrolcomputer

4.3故障處理

按照陰極銅自動包裝生產線工藝要求,每個工位均在並行工作,係統運行中任何工位出現故障,銅自動包裝生產線將無法正常工作。為了使現場操作人員及時排除故障,係統在設計故障處理報警時,設計了手動操作台聲光報警和故障指示,同時在HMKA機界麵)進行運行過程監視,直觀的顯示故障點,使操作者根據故障信號查出故障並進行快速排除,在故障解決後,生產線可以繼續恢複自動生產狀態。

4.4監控程序設計

人機界麵,又稱觸摸屏(簡稱為HMD,是操作人員與PLC之間雙向溝通的橋梁,用來實現操作人員與計算機控製係統之間的對話和相互作用。用戶可以用觸摸屏上的組合文字、按鈕、圖形和數字信息等,來處理或監控不斷變化的信息。觸摸屏還可以用畫麵上的按鈕和指示燈等來代替相應的硬件元件,以減少PLC需要的I/O點數,使機器的配線標準化、簡單化,降低了係統的成本。

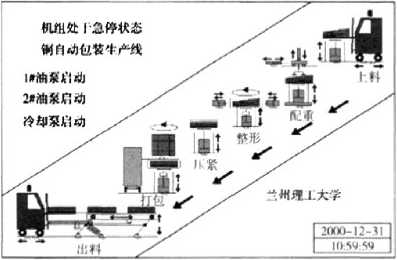

本文釆用人機界麵專用組態軟件——西門子人機界麵組態軟件Winceflexible設計箏」。該軟件功能強大、使用方便。圖5是TP-270HMI利用組態軟件Winceflexible組態的監控界麵。

圖5WinCCflexible的編程監控界麵

Fig.5ProgramminginterfacemonitoringofWinceflexible

圖5中箭頭表示相應設備的運動方向。監控界麵中包括上料工位、配重工位、整形工位、壓緊工位、打包工位和出料工位,機組急停/正常運行,報警顯示及油泵啟動/停止等信息。

5結束語

本文所敘述的陰極銅自動包裝生產線控製係統已在某大型銅冶煉企業成功應用。實際應用結果表明,該係統設計先進、性能良好、易操作、維護方便、運行穩定可靠,保證了設備的正常工作,提高了生產效率。該設備的研製成功,對促進板式冶金包裝設備的科技進步、提高產品效率、降低勞動強度有一定的推動作用。

文章來源於網絡轉載,侵刪