谘詢電話

ENGLISH0755-88840386基於 PLC 的全自動糧食包裝機電氣控製係統的設計

發布時間:2020-05-08 10:47:22 |來源:網絡轉載

- 引言

國內糧食包裝企業大多采用人工加簡易包裝機進行粗放式半自動閥口包裝,包裝時灰塵飛揚、汙染較嚴重,且用工較多、勞動強度較大。因此,全自動糧食包裝設備不僅可以減少糧食包裝環節對環境的汙染,防止工人塵肺病的發生,有效替代人工在惡劣環境下的工作,減少用工量,降低勞動強度,還能夠帶動傳統包裝機行業產業升級,提高糧食包裝廠家的生產效率。為此,以 PLC 為主控製器,設計了一套全自動糧食精密包裝機電氣控製係統,能夠保證係統的穩定性及有效減少糧食的包裝誤差。

- 精密包裝機的工作原理

- 包裝計量設備的選擇

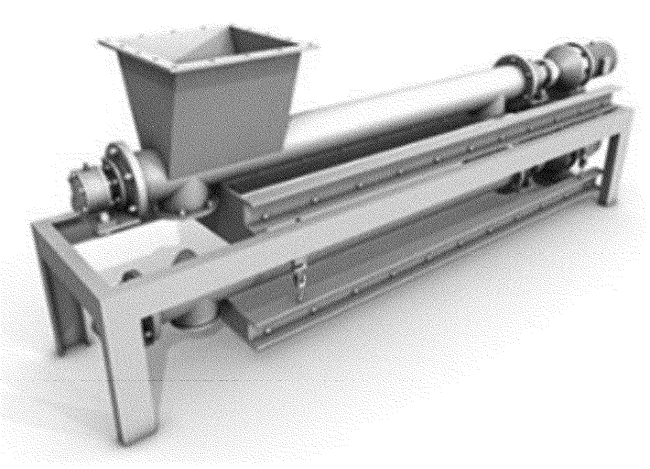

目前,市場上常用的包裝計量設備有定量給料機、轉子秤和螺旋秤 3 種。其中,螺旋秤是指稱重給料機對粉狀、散粒狀進行連續輸送、動態計量及控製給料的生產計量設備。螺旋秤設備如圖 1 所示。螺旋秤工作原理為: 通過對絞刀轉動速度和圈數的控製,確定排出的物料體積,同時稱重傳感器對已包裝入袋的物料質量進行實時檢測; 然後,將質量信號和和絞刀速度數據一起送入 PLC 控製器; 最後,控製係統將實際谈球吧app官方网站地址信號和預設值進行對比,並通過 PID 控製器驅動變頻器,動態調節喂料絞刀的速度,從而實現定量給料。根據全自動糧食精密包裝機生產線配重係統的要求,本文選用螺旋秤作為係統送料計量設備。

圖 1 螺旋秤設備示意圖

Fig.1 The schematic diagram of a spiral scale equipment

-

- 包裝計量裝置的整體結構

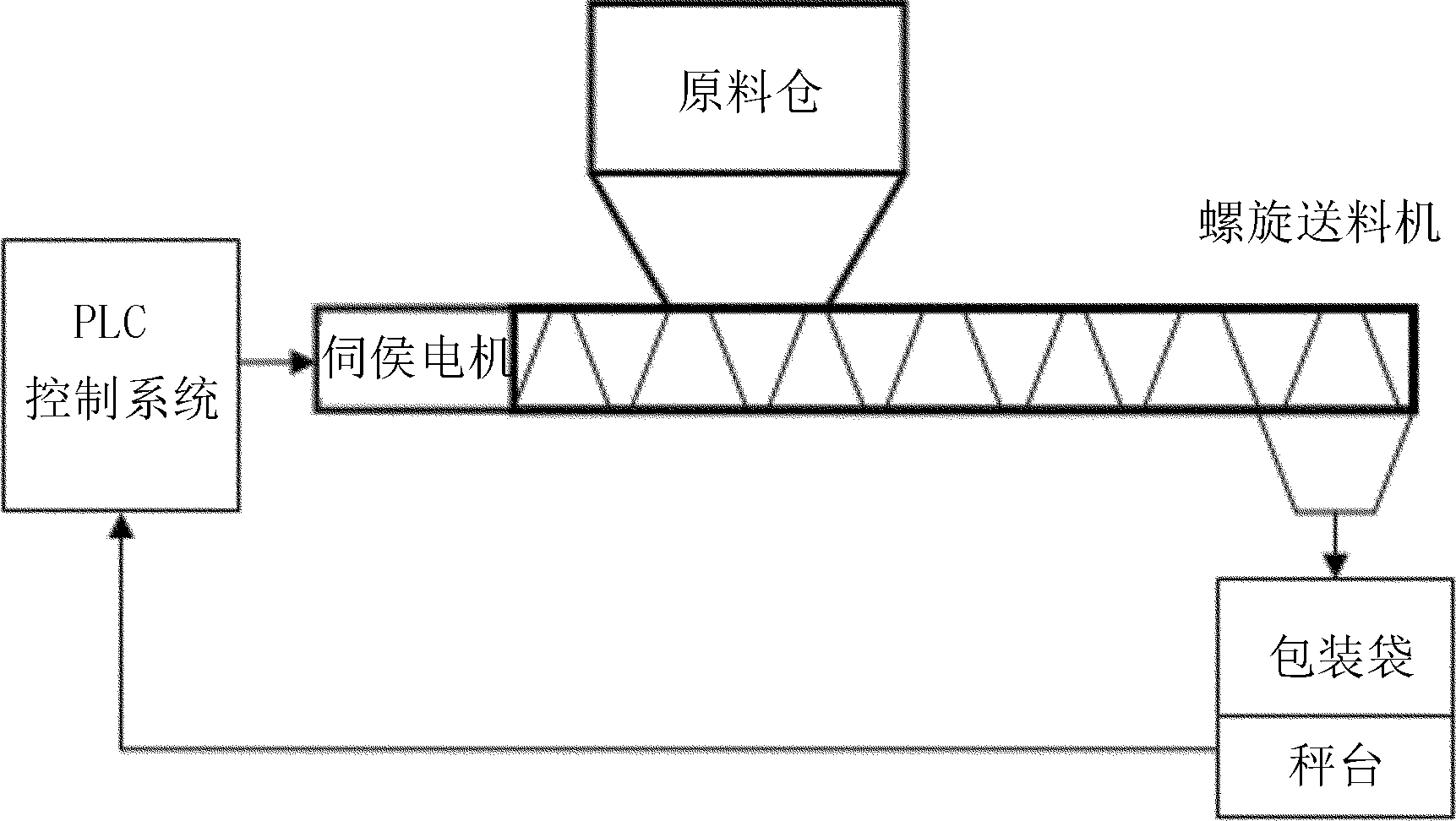

包裝計量裝置主要包括原料倉、伺服電機、螺旋送料機、秤台和 PLC 控製係統等部件,如圖 2 所示。

圖 2 定量配重裝置結構示意圖

Fig.2 The structure chematic diagram of a quantitative

weight distribution device

定量配重裝置各零部件的功能描述如下:

-

-

- 原料倉: 待包裝糧食進入口;

-

-

-

- 伺服電機: 驅動螺旋送料機正常運轉;

- 螺旋送料機: 將糧食從原料倉輸送到包裝袋;

- 秤台: 將包裝袋裏麵的糧食質量實時發送給嵌入式控製係統;

- PLC 控製係統: 根據秤台實時發送回來的糧食質量信號,給伺服電機發送電機轉速信號,從而實現螺旋送料機加料量的智能控製。

- 包裝計量裝置的工作原理

-

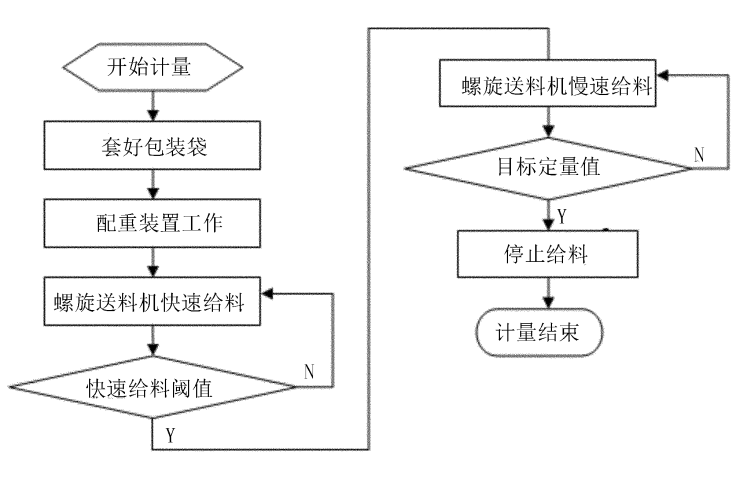

包裝計量裝置的整個工程流程由 PLC 控製器控製,自動完成糧食的計量和包裝。整個工作流程為: 係統開始正常工作後,由上級供料係統向原料倉供料; PLC 控製器根據預先設計的包裝袋質量、目標定量值和快慢給料閾值信息,驅動伺服電機控製螺旋送料機開始進行快速給料操作; 秤台獲取包裝袋已裝物料的模擬質量信息,經過濾波、放大、A / D 轉換等操作,發送至 PLC 控製器,由其判斷是否已經達到預先設定的快速給料閾值; 若達到快速給料閾值,則螺旋送料機開始進行慢速給料操作,當達到預先設定的目標定量值後,停止給料; 該包裝過程結束,開啟下一包裝過程。包裝計量裝置的工作流程如圖 3 所示。

圖 3 包裝計量裝置工作原理流程圖

Fig.3 The flow chart of working principle of package metering device

-

- 包裝計量裝置機械部分的設計

包裝計量裝置機械結構是整個係統的核心部分, 該部分設計的合理性和效率對整個係統的成本、可行 性和精確度具有重要的影響。

包裝計量裝置機械部分包括送料機、計量設備及嵌入式控製器等。其中,計量設備是定量配重裝置機械部分最重要的部件,而螺旋杆是計量設備的核心。

螺旋秤在糧食包裝計量的實際應用中,最重要的零件是螺杆。螺旋秤中的螺杆,應該使設備符合大部分糧食的精密包裝,因此在對螺杆的設計中不僅要滿足設備對產量和要求,還要符合設備關於精度的要求。螺旋杆設計示意如圖 4 所示。

螺杆外徑參數設定越大,每次帶出的糧食質量越大,計量誤差也越大; 參數設定越小,因增加電機轉動的次數,包裝效率就越低。為了防止電機的抖動導致糧食的溢出,引起計量誤差,設計中將螺杆和伺服電機同軸轉動。

為了方便螺杆參數的設計計算,采用矩形截麵螺 紋的計算方法。其中,伺服電機帶動螺杆旋轉 1 次,

帶出的糧食體積 V 為

V = F·L = t( S - b) ·π·d / cosα ( cm3 ) ( 1) 螺杆每次帶出的糧食質量 M 為

M = V·γ·n ( kg) ( 2) 其中,F 為矩形螺紋截麵積; L 為螺旋杆總長度; t

為螺旋槽深度; S 為螺距; b 為螺旋葉片厚度; d 為螺杆內徑大小; α 為螺旋升角; γ 為糧食單位容積質量值; n 為螺杆的轉速。

螺杆參數的設計取決於待包裝糧食對象,式( 1) 和式( 2) 決定了螺杆參數的計算,這些參數的設定直接關係到整個係統的計量精度。

在計算過程中,假定螺旋填充率為 1,根據以往經驗和試驗比較,設 S = D = 25cm,d = 4cm。該參數屬於標準螺旋,對大部分糧食具有廣泛的適應性,能夠滿

足設計要求,符合計量精度標準。

- 全自動糧食精密包裝機伺服係統的建模

- 伺服係統機械傳動的數學模型

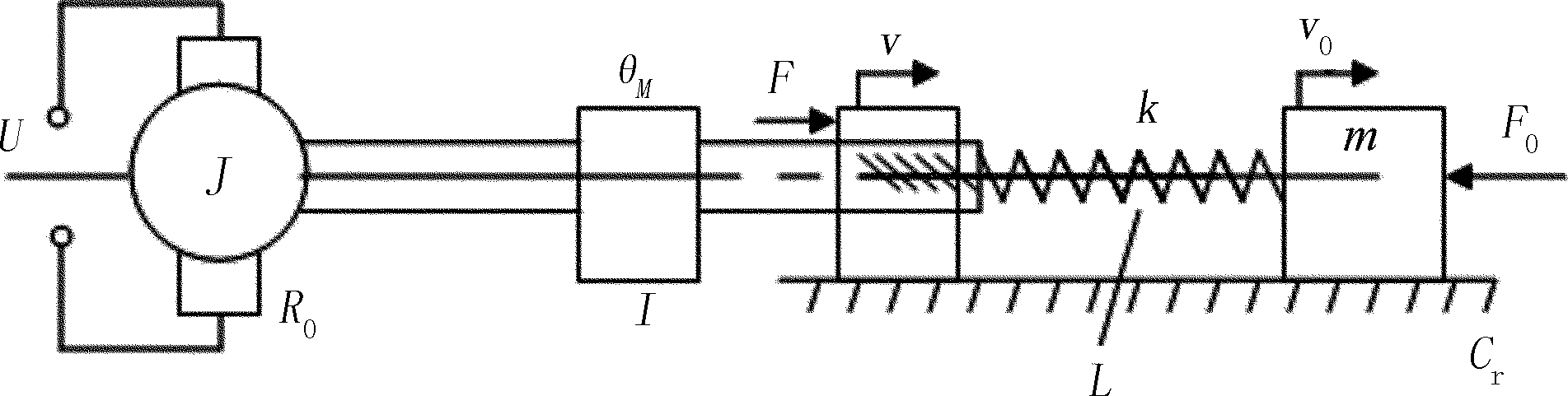

伺服係統機械傳動結構主要包括電機、聯軸器、螺旋和定位螺旋絲杆等幾個部分。伺服電機的角位 移量是傳動結構的輸入值,記為 θM( t) ; 伺服電機帶出的糧食體積是傳動結構的輸出值,記為 v0 ( t) 。經過研究分析後,將伺服係統機械傳動轉化為如圖 5 所示的模型。

圖 5 伺服係統機械傳動的動力模型

Fig.5 The dynamic model of mechanical transmission of servo system

其中,I 為等效負載慣量; L 為定位螺旋絲杆長度; k 為螺旋絲杆剛度; F 為伺服電機的傳動力; F0 為糧食給螺旋絲杆的摩擦阻力; v 為螺旋絲杆轉動的空間排擠量; v0 為糧食下落的體積量。

對於伺服係統機械傳動的動力模型,可以寫出其動力平衡方程式,即

轉矩為 M,伺服電機的力矩方程為

M = M + J dω + f ω ( 10)

L dt a

其中,fa 和 ML 分別為伺服電機的阻尼轉矩係數和負載轉矩。

伺服電機的電磁轉矩 M 的表達方程式為

·· ·

F = mv 0 + Cr x0 + F0 ( 3)

M = C Icosφ = k I

( 11)

其中,m 為執行部件的質量; Cr 為螺旋送料機上的粘性阻尼係數。

伺服電機的傳動力可以表示為

F = k( v - v0 ) ( 4)

其中,kT 和 Ia 分別為伺服電機的等效轉矩係數和負載電流。

- 電氣控製係統的設計

- 係統硬件設計

PLC 是全自動糧食精密包裝機電氣控製係統的核心控製器件,其動作傳輸信號采用按鈕、位置開關直接和 PLC 輸入端相連,控製性能可靠。根據對係統的分析與研究,該係統總共需要 12 個輸入點和 8 個輸出點。考慮到係統的可靠性和可擴展性,本文選用西門子公司的 S7-200 控製器。係統的 PLC 輸入輸出端口分配如表 1 和表 2 所示。

-

- 係統軟件設計

根據全自動糧食精密包裝機電氣控製係統的工藝流程和控製過程可知其采用順序控製,因此本文PLC 軟件設計采用順序控製法,控製程序包括手動和全自動兩種模式。PLC 控製主程序如圖 8 所示。

- 測試與分析

為了檢測基於 PLC 的全自動糧食精密包裝機電氣控製係統的精確度,采用該設備進行了小麥的包裝試驗。為了提高試驗的可靠性和準確性,一共進行了10 次測試,結果如表 3 所示。

- 結論

針對現代農業包裝產業技術的發展需求,以糧食包裝機為研究對象,設計了基於 PLC 的全自動糧食自動包裝機電氣控製係統。係統選用螺旋秤作為送料計量設備,並根據定量配重裝置的整體結構與工作原理,設計了定量配重裝置機械部分,建立了自動包裝伺服係統整體數學模型,從硬件和軟件兩方麵實現了包裝機電氣控製係統。試驗結果表明: 全自動糧食精密包裝機電氣控製係統的精確度的偏差量在±0.4% 之內,準確率滿足設計的 5‰要求,大大提高了全自動。

本文源於網絡轉載,如有侵權,請聯係刪除